Using ultrafine particles from a coal washing plant in metallurgical coke production

Aprovechamiento de partículas de ultrafinos de carbón de una planta lavadora en la producción de coque metalúrgico

DOI:

https://doi.org/10.15446/ing.investig.v31n1.20527Keywords:

coke, ultrafine coal particles, briquetting. (en)coque, ultrafinos de carbón, briquetación (es)

Downloads

Blending ultrafine particles from a coal washing plant was studied for coke production by briquetting using 6%w coal tar as binder. The ultrafine coal particles were characterised and a pilot coking test was made in a Koppers' furnace. Coke quality was evaluated by proximate analysis, stability (micum 10 and micum 40), coke reactivity index (CRI) with CO2 and the coke's mechanical strength after reaction with carbon dioxide (CSR index). Briquetting results showed that was possible to obtain coke having 19.0 % CRI and 75.6% CSR, these being the characteristics required in metallurgical processes.

Se estudió el aprovechamiento en mezclas de ultrafinos provenientes de una planta de lavado de carbón para la producción de coque por el proceso de briquetación, utilizando 6% en peso de alquitrán de carbón como aglomerante. Se caracterizaron las materias primas y se realizó una prueba piloto de coquización en un horno tipo Koppers. Se determinó la calidad del coque por pruebas de análisis próximo, estabilidad (Micum 10, M10 y Micum 40, M40), índice de reactividad del coque al CO2 (CRI) y de resistencia después de la reacción con dióxido de carbono (CSR). Los resultados mostraron que la briquetación permite obtener un coque con un CRI de 19,0% y un CSR de 75,6%, características requeridas en los procesos metalúrgicos.

Aprovechamiento de partículas de ultrafinos de carbón de una planta lavadora en la producción de coque metalúrgico

Using ultrafine particles from a coal washing plant in metallurgical coke production Jesús Manuel Gutiérrez Bernal1 , William Fernando Mora Pulido2, Luís Ignacio Rodríguez Varela3, Javier Ramírez4 y José de Jesús Díaz Velásquez5 1 Ingeniero químico, Universidad Nacional de Colombia, Bogotá. jmgutierrezb@unal.edu.co 2 Ingeniero químico, Universidad Nacional de Colombia, Bogotá. wfmorap@unal.edu.co 3 Ingeniero químico. M. Sc., Profesor, Departamento de ingeniería Química y Ambiental, Universidad Nacional de Colombia, Bogotá. lirodriguezv@unal.edu.co 4 Ingeniero químico. Acerías Paz del Río S. A., Belencito. 5 Ingeniero químico. M. Sc. y Ph.D. en Ingeniería. Profesor, Departamento de Química y Ambiental, Universidad Nacional de Colombia, Bogotá. jddiazv@unal.edu.co RESUMEN Se estudió el aprovechamiento en mezclas de ultrafinos provenientes de una planta de lavado de carbón para la producción de coque por el proceso de briquetación, utilizando 6% en peso de alquitrán de carbón como aglomerante. Se caracterizaron las materias primas y se realizó una prueba piloto de coquización en un horno tipo Koppers. Se determinó la calidad del coque por pruebas de análisis próximo, estabilidad (Micum 10, M10 y Micum 40, M40), índice de reactividad del coque al CO2 (CRI) y de resistencia después de la reacción con dióxido de carbono (CSR). Los resultados mostraron que la briquetación permite obtener un coque con un CRI de 19,0% y un CSR de 75,6%, características requeridas en los procesos metalúrgicos. Palabras claves: coque, ultrafinos de carbón, briquetación ABSTRACT Blending ultrafine particles from a coal washing plant was studied for coke production by briquetting using 6%w coal tar as binder. The ultrafine coal particles were characterised and a pilot coking test was made in a Koppers´ furnace. Coke quality was evaluated by proximate analysis, stability (micum 10 and micum 40), coke reactivity index (CRI) with CO2 and the coke´s mechanical strength after reaction with carbon dioxide (CSR index). Briquetting results showed that was possible to obtain coke having 19.0 % CRI and 75.6% CSR, these being the characteristics required in metallurgical processes. Keywords: coke, ultrafine coal particles, briquetting. Recibido: septiembre 21 de 2009. Aceptado: febrero 15 de 2011 Introducción El lavado del carbón en la industria siderúrgica se utiliza para adecuar la calidad del material cuando no cumple con las especificaciones de contenido de cenizas y azufre. En los procesos de beneficio el carbón generalmente se separa y lava en tres corrientes paralelas, diferenciadas por la granulometría en gruesos, finos y ultrafinos. Para la coquización se mezclan los gruesos y los finos (tamaño superior a 0,5 mm) (Zimmerman, 1982) y los ultrafinos (tamaño menor a 0,5 mm) y se almacenan o desechan (Stationary Sources Branch, 1988). Estos ultrafinos de carbón, aunque son de buena calidad, debido a su misma naturaleza y procedencia no pueden utilizarse directamente en coquización porque ocasionan problemas de manejo (Wen, 2000). Sin embargo, por el alto costo del carbón coquizable es necesario buscar alternativas para su aprovechamiento en la fabricación de coque metalúrgico, y el proceso de briquetación es una buena alternativa. El comportamiento en la briquetación depende del tipo de carbón (aglomerante y no aglomerante) y las condiciones del proceso (presión, temperatura, granulometría, aditivos), de tal manera que existen carbones que pueden briquetearse a presiones tan bajas como 70 Bar, y carbones que requieren presiones tan altas como 1.725 Bar, con temperaturas que van desde la ambiente hasta 450 °C, con el fin hacer interactuar las fuerzas intramoleculares de las partículas (Dainton et al., 1958; Lowry, 1963; Mangena et al., 2007). Para el presente trabajo se emplearon ultrafinos de una planta lavadora, se caracterizaron, se briquetearon, se coquizaron, y el producto resultante se caracterizó para su uso en el alto horno de una siderúrgica. Parte experimental Las muestras utilizadas en este estudio corresponden a ultrafinos obtenidos en el proceso de beneficio de carbón para uso metalúrgico que presentan alto contenido de humedad (24% en promedio). Se tomaron tres muestras, denominadas B, M y A. A cada una de estas muestras se le determinaron sus características

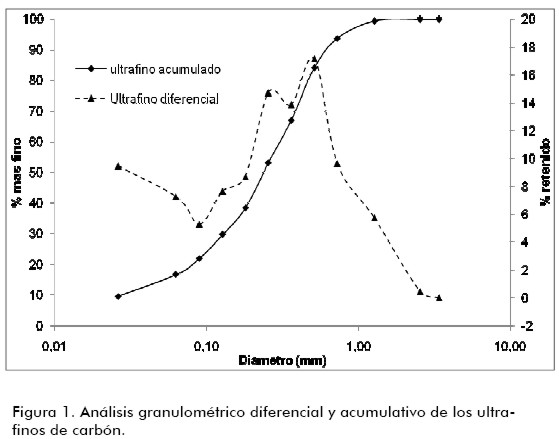

mediante el análisis próximo (ASTM D 3173, D 3174, D 3175), índice de hinchamiento libre (ASTM D 720), propiedades reológicas en un dilatómetro-plastómetro Preiser (ASTM D 2639) y granulometría con la serie de tamices Tyler. Para la elaboración de las briquetas se utilizó un molde cilíndrico de 37 mm de diámetro por 70 mm de longitud y una prensa hidráulica Carver. Las briquetas se elaboraron mezclando los carbones B, M y A en proporciones de 40%, 30% y 30% p/p y 51%, 33%, y 16% p/p respectivamente, con 6% de alquitrán de carbón a una presión de 1.034 Bar. Las muestras son llamadas B40M30A30 y B51M33A16 respectivamente. A las briquetas obtenidas se les caracterizó por su resistencia a la compresión (NTC 2060, DIN 23081). Una vez terminada la prueba de compresión se realizó un tamizado del residuo (malla núm. 40 (0,49 mm)) para determinar la cantidad de ultrafinos que se generan al romperse de nuevo la briqueta. Igualmente, se hicieron pruebas de resistencia al impacto (ASTM D 440) y se tamizó con malla 40 (0,49 mm) para determinar la cantidad en porcentaje de ultrafinos producidos. Los ensayos de coquización se efectuaron en cajas, construidas en lámina de acero de ¼ de pulgada de 0,4 m x 0,5 m x 0,1 m, que se introdujeron en hornos de solera bajo condiciones normales de operación y en un horno piloto tipo "Koppers" a una temperatura máxima de 1.242 °C durante 13 horas. El coque resultante se caracterizó mediante análisis próximo (ASTM D 3172- 75), granulometría (ASTM D 4749), azufre (ASTM D 3177), porosidad, calculada tomando como referentes a las densidades aparente y verdadera, que son medidas por medio de dos procedimientos; la primera, con una canastilla de acero que se humedece y se seca controladamente; y la segunda, con un picnómetro en el que se deposita coque y agua y se coloca al baño de maría, respectivamente (ASTM D 167-93). Se midió la estabilidad con Micum 10 y 40 (ASTM D 3402 y D 441) y el índice de reactividad al CO2 (CRI) y de resistencia después de la reacción con dióxido de carbono (CSR) (ASTM D 5341). Resultados y discusión Las principales características de los ultrafinos de carbón utilizados en este estudio se presentan en la tabla 1. De esta tabla puede observarse que los materiales muestran que su contenido de cenizas (base seca) es bajo y uniforme, y el contenido de materia volátil (base seca) se encuentra entre el 20 y el 27%, características que indican su posible utilización en el proceso de coquización. Sin embargo, es importante mencionar que las muestras presentaron un contenido de humedad de alrededor del 24%, que es alto dado que la máxima humedad permitida del carbón para su uso en la batería de hornos verticales es del 6,5%. De acuerdo a los datos de materia volátil y carbono fijo sobre base seca libre de cenizas, los carbones se clasifican como bituminosos, donde el B es bituminoso de bajo contenido de materia volátil y los carbones M y A son bituminosos de medio contenido de materia volátil, según la clasificación por rango de la ASTM (ASTM D 388). Las tres muestras presentan índice de hinchamiento libre alto (7,5), que los clasifica como carbones fuertemente aglomerantes (Speight, 1994), lo cual era de esperarse por su contenido de materia volátil; no obstante, indica que los carbones tienen propiedades coquizantes medianas (Loison et al., 1970). De conformidad con los datos de las propiedades plásticas, la temperatura de ablandamiento de los carbones se presenta entre 348 °C y 398 °C. El menor valor corresponde al carbón bituminoso bajo en volátiles, mientras que los valores mayores se presentan para los carbones medio volátiles. Sin embargo, el carbón B muestra poca plasticidad debida a su bajo valor de ddpm (divisiones de dial por minuto) y también presenta los valores más bajos de temperaturas de máxima fluidez y resolidificación. Al calcular el intervalo plástico dado por la diferencia entre la temperatura de resolidificación y la de ablandamiento (TR-TA), se observa que el carbón con el menor intervalo es el B, con 52 ° C, seguido por el M, con un valor de 105 °C, y luego el carbón A con 122 °C, lo cual confirma que el carbón menos plástico es el B. Estos datos de fluidez permiten la selección de carbones para realizar mezclas con el fin de producir coque metalúrgico, ya que rara vez el proceso de coquización se basa sobre un carbón de una veta que permanece muy constante en sus propiedades (Miyazu, 1975; Callcott, 1982). La prueba dilatométrica revela el cambio de volumen que acompaña la etapa plástica y es importante para medir las propiedades coquizantes de los carbones. Los carbones B y M son de grado 3, lo que indica una dilatación entre 0 y 50%, en tanto que el carbón A es de grado 4, con dilatación entre 50 y 140% (Habermehl et al., 1981). La dilatación es mayor cuando el contenido de materia volátil es más alto, como se observa en la tabla 1. Un parámetro derivado de la prueba dilatométrica es el poder coquizante G, definido como (Habermehl et al., 1981): donde E y V son las temperaturas de ablandamiento y resolidificación en la prueba dilatométrica, en grados Celsius; K y D son los porcentajes de contracción y dilatación. Para los carbones estudiados, el poder coquizante, G, está entre 0,96 y 1,06, lo cual los ubica como carbones medio y fuertemente coquizables (Gibson, 1971). Carbones coquizantes de alta calidad tienen valores de G entre 1,05 y 1,10 (Habermehl et al., 1981). En el intervalo entre 0,95 y 1,10 los valores de G tienen un comportamiento aditivo y pueden usarse para calcular las propiedades de mezclas (Eisenhut, 1981). Los resultados de plastometría, dilatometría, e índice de hinchamiento libre, muestran que estos carbones adecuadamente mezclados deben producir un coque de excelente calidad. La figura 1 muestra los resultados de los análisis granulométricos diferencial y acumulativo de los ultrafinos de carbón. Estos análisis indican que no existe ninguna fracción que predomine sobre las otras. Dado el gran porcentaje de partículas (66%) con tamaños menores a malla 200 (<74 μm), se realizó el ensayo de hidrometría cuyos resultados se ofrecen en la figura 2. Las muestras presentan gran cantidad de material muy fino; entre el 36 y el 45% se encuentra por debajo de 260 micras para los carbones M y A, mientras que para el carbón B está alrededor del 28%. Las curvas señalan una tendencia similar en forma y distribución. A tamaños menores (50 μm) existe todavía gran cantidad de material (mayor al 20% para los 3 carbones), lo que presupone un problema ambiental en su manejo. Briquetamiento Con el fin de aprovechar los ultrafinos de carbón en el proceso de coquización se conformaron briquetas de acuerdo al molde descrito en la parte experimental. La foto 1 registra las briquetas obtenidas y en la tabla 2 se presentan los resultados promedio de los ensayos de resistencia a la compresión y al impacto para las briquetas. Durante el proceso de briquetamiento se observaron fenómenos que dependen de las condiciones del proceso. A humedades bajas (~3%), existe un desgaste excesivo por fricción que genera rompimiento en las briquetas al desmoldar. Por el contrario, al trabajar con altas humedades (~15%) se tienen las presiones de desmolde más bajas. Igual fenómeno se observó con el alquitrán. La baja fricción al desmoldar que se da cuando hay aglomerante presente o alta humedad, mejora el aspecto de las briquetas (color, brillo, forma), a la vez que alarga la vida del molde. La cantidad de ultrafinos producidos por rompimiento de las briquetas por compresión o impactos es menor que el 25% en la mayoría de los casos, lo que indica un mejor manejo del carbón dentro del proceso de coquización. Los valores de resistencia a la compresión e impacto en el caso de las mezclas es aceptable debido a que se sitúa en valores muy cercanos a los dados por las briquetas compuestas por un solo tipo de carbón, a excepción de la mezcla B51M33A16, que tiene un valor alto de producción de ultrafinos después de ser destruida la briqueta. Para observar el comportamiento durante la etapa plástica se hicieron dos ensayos dilatométricos a los materiales obtenidos con mezclas de los carbones B, M y A (en proporciones de 51%, 33%, 16% y 40%; 30%, 30% respectivamente) que se muestran en la figura 3. Puede observarse que existe un corrimiento de la temperatura de contracción de 20 °C para la muestra B40M30A30 con respecto a la muestra B51M33A16. Además se aprecia que la muestra B51M33A16 se dilata mucho más que la B40M30A30 (aproximadamente un 40%), lo cual indica que existirá una mayor presión en la paredes del horno de coquización. Pruebas de coquización en caja Los ensayos de coquización en caja se realizaron a condiciones normales de operación en hornos de solera. La foto 2 corresponde a los coques resultantes. Como aspectos cualitativos se notó la unión total entre las briquetas cilíndricas, llenándose los espaciosvacíos que había inicialmente, dentro de la caja de coquización, debido al comportamiento plástico de los carbones, quedando al final un bloque que se rompe por las fisuras naturales que quedan después del proceso de coquización. El coque producido en caja a partir de las briquetas es más poroso (56-58%) que el común obtenido en los hornos de solera (50 a 53%), lo cual puede deberse a la densidad de carga de las briquetas, que es baja debido a la existencia de un espacio vacío entre éstas comparado con carbón de granulometría, mucho menor y que se acomoda de mejor forma. Coquización en horno Koppers Este ensayo se efectuó con briquetas obtenidas mezclando los carbones B, M y A en proporciones 40%, 30% y 30%, aglomerados a una presión de 1.034 bar con alquitrán al 6%. En la tabla 3 se ofrecen los resultados de la caracterización de la mezcla, las condiciones de operación y las características del coque obtenido. Las briquetas introducidas al horno Koppers tienen características para obtener un coque de buena calidad debido a sus valores bajos de cenizas (6,3%), contenido medio de materia volátil sobre base seca sin cenizas (24,93%), humedad del 8%, índice de hinchamiento libre de 7,5%, grado de coquización 4 y poder coquizante 1,03%, valores que indican una calidad aceptable para fabricar coque de buena calidad. El rendimiento obtenido del 75,9% en el ensayo de coquización realizado en el horno Koppers revela que las condiciones empleadas fueron apropiadas y similares al rendimiento de una batería convencional de producción de coque. La evaluación del comportamiento del coque para su empleo en el alto horno debe incluir las propiedades que reflejan su resistencia mecánica y al ambiente químico y térmico. Estas propiedades se relacionan con la uniformidad del tamaño y forma, composición química, resistencia mecánica y estabilidad térmica y química (Díez et al., 2002). De la tabla 3 se deduce que el coque producido tiene un contenido de cenizas del 7,93% y de materia volátil del 0,96%. Estos valores indican que las impurezas se encuentran en valores bajos dentro de los límites aceptables para un coque metalúrgico. Las cenizas del coque influyen en el volumen y calidad de las escorias. Un valor de cenizas en el coque por encima del 10% es satisfactorio si su composición química es aceptable (Díez et al., 2002). El incremento del 1% de las cenizas en el coque reduce la producción de metal entre el 2 y 3% (Díez et al., 2002). Los valores de estabilidad y dureza del producto obtenido se hallan dentro de los estándares internacionales (Díez et al., 2002). Las pruebas de resistencia mecánica usadas para medir la resistencia a la degradación de tamaño señalan que el coque producido se encuentra dentro de límites aceptables, aunque estos valores dependen de las condiciones de operación del alto horno. Por ejemplo, el M40 y el M10 para el mercado europeo se encuentran entre 77 y 88, y entre 5 y 8 respectivamente (Díez et al., 2002) y los valores obtenidos en este estudio son 81,60% y

5,20% para la mezcla B40M30A30, lo que indica la ausencia de tensiones internas durante la etapa de formación del coque, mientras que la mezcla B51M33A16 no cumple con este ensayo al tener valores de 66,4 y 7,2% respectivamente. Para determinar la reactividad y resistencia post reacción del coque se realizaron las pruebas CRI y CSR (ASTM-5341). Estas pruebas determinan el comportamiento del coque por reacción con CO2 durante dos horas a 1.100 °C bajo condiciones de flujo estandarizadas, junto con la resistencia mecánica del coque después de la reacción. Los valores encontrados fueron de 19,0 y 75,6% para el CRI y el CSR respectivamente; estos índices están dentro de intervalos aceptables en el mercado internacional (Díez et al., 2002). Para un coque de buena calidad el CRI debe ser bajo y el CSR alto (Díez et al., 2002). Si el coque reacciona excesivamente con los gases del alto horno se debilitará y degradará en partículas más pequeñas, lo cual ocasiona disminución de la permeabilidad y bloqueos. Los datos de calidad del coque obtenido por el proceso de briquetación de ultrafinos indican que el coque obtenido no es muy diferente del que se produce normalmente en

una batería de hornos verticales y por consiguiente ésta es una ruta interesante para aprovechar dichos materiales. Conclusiones La caracterización física y química de los ultrafinos de carbón con un tamaño inferior a 0,5 mm, provenientes de una planta de lavado, y las pruebas de coquización, indican que estos materiales pueden ser muy buenos productores de coque metalúrgico mediante un proceso de briquetación, obteniendo coque con un CRI de 19,0% y un CSR de 75,6%, valores que están dentro de las especificaciones de coque metalúrgico o de alto horno. Este proceso permite la utilización de los residuos de las plantas de lavado de carbón, evitando su disposición o manejo. Agradecimientos Los autores expresan sus agradecimientos a la Universidad Nacional de Colombia y a la División de Investigaciones de la Sede Bogotá (DIB) por el apoyo a esta investigación por medio del proyecto DIB-8003065; igualmente, se agradece a los funcionarios de Acerías Paz del Río, Departamento de Coquería y Laboratorio de Control de Calidad, por su apoyo al presente trabajo. Referencias Callcott, T. G., Coking and blending coal evaluation., Curso avanzado sobre tecnología del carbón, Maracaibo Venezuela, Noviembre 1-12 de 1982, CICAST, Centro de Investigaciones carboníferas y siderúrgicas, 1982. Dainton, A. D., Phillips, J. W., Proceedings Residential conference in the use of coal., London, The Institute of Fuel,1958. Díez, M. A., Álvarez, R., Barriocanal, C. Coal for Metallurgical Coke Production: Predictions of Coke Quality and Future Requirements for Coke Making., International Journal of Geology, 50, 2002, pp. 389-312. Díez, M. A., Alvarez, R., Barriocana, C., Coal for Metallurgical Coke Production: Predictions of Coke Quality and Future Requirements for Coke Making., International Journal of Geology ,50, 2002, pp. 389-312. Eisenhut, W., High-temperature carbonization. Chemistry of coal utilization., Elliot, M. A. New York, USA, Wiley-Interscience publication, Second Supplementary, Volume: 900, 1981. Gibson, J., Prediction of Coke Quality., The coke oven manager ´s, Year-Book, 1971. Habermehl, D., Orywal, F., Beyer, H. D., Plastic properties of coal. Chemistry of coal utilization., Elliot, M. A. New York, USA, Wiley-Interscience publication, Second supplementary volume, 1981, pp. 321-322. Loison, R., Foch, P., Boyer, A., Le Coke; principes de la fabrication, Recherche de la qualité., París, Ed. Dunod, 1970. Lowry, H. H., Chemistry of Coal Utilization., Supplementary Volume, New York, John Wiley and Sons.,1963. Mangena, S. J., du Cann, V.M., Binderless briquetting of some selected South African prime coking, blend coking and weathered bituminous coals and the effect of coal properties on binderless briquetting., International Journal of Coal Geology, 71, 2007, pp. 303-312. Miyazu, T., The blending design using many kinds of coal and the evaluation system for single coal., Nippon kokan technical report-overseas, 1975. Speight, J. G., The Chemistry and Technology of Coal., New York, USA, Marcel Dekker Inc.,1994. Stationary Sources Branch, A. P. C. D., Coal Preparation Plants, 40 CFR Part 60, Subpart Y, INSPECTOR´S GUIDANCE MANUAL. 4300 Cherry Creek Drive South, Denver, Colorado 80222, june 22, 1988. Wen, W. W., An integrated fine coal preparation technology: the GranuFlow Process., International journal of mineral processing, 58, 2000, pp. 253-265. Zimmerman, R. E., Coal preparation technology., Curso avanzado sobre tecnología del carbón, Maracaibo, Venezuela; Noviembre 1-12 de 1982, CICAST, Centro de Investigaciones carboníferas y siderúrgicas, 1982.

Using ultrafine particles from a coal washing plant in metallurgical coke production

Jesús Manuel Gutiérrez Bernal1 , William Fernando Mora Pulido2, Luís Ignacio Rodríguez Varela3, Javier Ramírez4 y José de Jesús Díaz Velásquez5

1 Chemical Engineer, Universidad Nacional de Colombia, Bogotá. jmgutierrezb@unal.edu.co

2 Chemical Engineer, Universidad Nacional de Colombia, Bogotá. wfmorap@unal.edu.co

3 Chemical Engineer. M.Sc. Professor, Chemical and Environmental Engineering Department, Universidad Nacional de Colombia, Bogotá. lirodriguezv@unal.edu.co

4 Chemical Engineer. Acerías Paz del Río S.A., Belencito.

5 Chemical Engineer. M.Sc. and Ph.D. in Engineering, Chemical and Environmental Department, Universidad Nacional de Colombia, Bogotá. jddiazv@unal.edu.co

ABSTRACT

Blending ultrafine particles from a coal washing plant was studied for coke production by iquetting using 6%w coal tar as binder. The ultrafine coal particles were characterised and a pilot coking test was made in a Koppers´ furnace. Coke quality was evaluated by proximate analysis, stability (micum 10 and micum 40), coke reactivity index (CRI) with CO2 and the coke´s mechanical strength after reaction with carbon dioxide (CSR index). Briquetting results showed that was possible to obtain coke having 19.0 % CRI and 75.6% CSR, these being the characteristics required in metallurgical processes.

Keywords: coke, ultrafine coal particles, iquetting.

Received: September 21th 2009. Accepted: Feuary 15th 2011

Introduction

Coal is washed in the steel industry for adjusting raw material quality when sulphur and ash content are not met. It is generally separated and washed in three parallel streams differentiated by size into coarse, fine and ultrafine during coal preparation. Coarse blend and fine (larger than 0.5 mm) (Zimmerman, 1982) and ultrafine particles (smaller than 0.5 mm) are stored or discarded (Stationary Sources Branch, 1988) for coking. These ultrafine coal particles, although they are good quality due to their nature and origin, cannot be used directly in coking because of handling problems (Wen, 2000). However, because of the high cost of coking coal, it is necessary to find alternatives for their use in producing metallurgical coke and so coal iquetting is a good alternative.

Briquetting behaviour depends on the type of coal (caking and non-caking) and process conditions (pressure, temperature, grain size, additives) so that coal can be iquetted with pressures as low as 70 bar as can coal requiring pressures as high as 1,725 bar, temperatures ranging from ambient to 450°C for the particles´ intra-molecular forces to interact (Dainton, et al., 1958; Lowry, 1963; Mangena, et al., 2007).

Ultrafine particles from a washing plant were used for this work; they were characterised, iquetted, coked and the resulting product was characterised for use in a steel plant´s blast furnace.

Experimental

The samples used in this study were ultrafine particles obtained from coal washing for metallurgical use, presenting high moisture content (24% on average). Three samples (B, M and A) were taken. Each sample was characterised by proximate analysis using American Society for Testing and Materials (ASTM) standards (ASTM D 3173, D 3174, D 3175), free swelling index (ASTM D 720), rheological properties in a Preiser dilatometer-plastometer (ASTM D 2639) and particle size distribution through a series of Tyler sieves.

A 37 mm diameter and 70 mm length cylindrical mould and Carver hydraulic press were used for iquette production. The iquettes were prepared by blending coal B, M and A in 40%, 30% and 30% w/w and 51%, 33% and 16% w/w proportions respectively, with 6% coal tar at 1,034 bar pressure. The samples were named B40M30A30 and B51M33A16 respectively. The resulting iquettes were characterised by their compression resistance (NTC 2060, DIN 23 081). Once the compression test was finished, the residue was screened (No. 40 mesh (0.49 mm)) to determine the amount of ultrafine particles produced when the iquette was oken. The iquettes were also tested for impact resistance (ASTM D 440) and screened with 40 mesh (0.49 mm) to determine the amount of ultrafine particles produced (%).

Coking tests were carried out in 0.4m x 0.5m x 0.1m ¼ inch sheet steel boxes which were put into a hearth furnace operating in normal conditions and a pilot Koppers-type furnace at 1,242° C maximum temperature for 13 hours. The resulting coke was characterised by proximate analysis (ASTM D 3172-75), grain size (ASTM D 4749), sulphur content (ASTM D 3177), porosity, calculated by referring to bulk density and true density which were measured in two ways. The first involved a steel cage which was moistened and dried in controlled conditions and the second involved placing coke in a pycnometer and then a water bath (ASTM D 167-93). Stability was measured by micum 10 and 40 (ASTM D 3402 and D 441), CO2 reactivity index (CRI) and coke strength after reaction (CSR) with carbon dioxide (ASTM D 5341).

Results and Discussion

Table 1 gives the main characteristics of the ultrafine coal particles used in this study. The Table shows that the materials had low and uniform ash content (dry basis) and volatile matter content (dry basis), 20% to 27%. Such characteristics indicated their possible use in coking; however, it should be noted that the samples had around 24% moisture content which was high given that the maximum allowable moisture content for use in a vertical coke oven battery is 6.5%.

According to volatile matter and fixed carbon data (dry ash-free basis), coals are classified as bituminous where B is low volatile bituminous coal and M and A coals are bituminous medium volatile bituminous coal, according to ASTM rank classification (ASTM D 388).

The three samples had high free swelling index (7.5) classifying them as being strong caking coals (Speight, 1994) which was expected because of their volatile matter content; however, it indicated that the coal had medium coking properties (Loison, et al., 1970).

According to plastic property data, coal softening temperature occurs between 348°C and 398°C; the lower value corresponds to low-volatile bituminous coal while higher values are presented for medium volatile coals. However, coal B showed little plasticity due to its low dial divisions per minute (DDPM) value and also had the lowest maximum fluid and resolidification temperatures. It was observed when calculating the plastic range given by the difference between resolidification temperature and initial softening temperature (RT-ST) that B was the coal having the smallest interval (52°C) followed by M (105°C) and A (122°C), confirming that coal B was the less plastic. Such plastic property data allowed coals to be selected for blending to produce metallurgical coke, since coking is rarely based on coal from a seam whose properties remain fairly constant (Miyazu, 1975; Callcott, 1982).

The dilatometric test showed the change in volume accompanying plastic stage and it is important to measure coals´ coking properties. Coals B and M were grade 3, indicating 0% to 50 % dilatation while coal A was grade 4, having 50% to 140% dilatation (Habermehl, et al., 1981). Dilatation was greater when volatile matter content was higher (Table 1). A parameter derived from the dilatometric test was coking capacity G, defined by Habermehl (Habermehl, et al., 1981) as:

where E and V were softening and resolidification temperatures in degrees Celsius and K and D were contraction and dilatation percentages in the dilatometric test.

Coking capacity, G, was between 0.96 and 1.06 for the coals being, ranking them as medium and strong caking coals (Gibson, 1971). High quality coking coals have 1.05 to 1.10 G values (Habermehl, et al., 1981). G values have additive behaviour in the interval between 0.95 and 1.10 and can be used for calculating blends´ properties (Eisenhut, 1981). The plasticity, dilatometry and free swell index results showed that these coals should produce a high quality coke when properly blended.

Figure 1 shows the results of differential and cumulative granulometric analysis of ultrafine coal particles. These tests showed that no fraction predominated over the others. Given the large percentage of particles (66%) having less than 200 (<74 microns) mesh size, a hydrometry test was conducted, whose results are shown in Figure 2. The samples showed a lot of very fine material; 36% to 45% was below 260 microns for the coals M and A, being 28% for coal B. The curves had a similar trend regarding shape and distribution. A lot of material (over 20% for the 3 coals) was smaller sized (50 microns), presupposing an environmental problem during their handling.

Briquetting

Briquettes were formed according to the mould described in experimental to take advantage of ultrafine coal in coking. Figure 3 is a photograph of the resulting iquettes and Table 2 presents the average compressive and impact strength test results for the iquettes. Different phenomena were observed during iquetting, depending on process conditions. There was excessive wear and friction at low moisture content (~3%) causing iquettes to eak during their removal; by contrast, high moisture content (~15%) led to the lowest pressure during iquette removal. The same phenomenon was observed with tar. The low friction that occurred when unmoulding with binder or high moisture content present improved iquette appearance (colour, ightness, shape) while lengthening mould life. The amount of ultrafine particles produced by eaking the iquettes by compression or impact was less than 25% in most cases, indicating better coal handling during coking.

Compressive and impact strength values for blends was acceptable because they were very close to those given by iquettes consisting of a single type of coal, except for the B51M33A16 blend which had a high ultrafine production value after being destroyed.

Two dilatometric tests were made on materials obtained from blends of coal B, M and A (51%, 33%, 16% and 40%, 30%, 30%, respectively), shown in Figure 4, to observe behaviour during the plastic stage. It could be seen that there was a 20°C shift in contraction temperature for sample B40M30A30 compared to sample B51M33A16. It was also observed that sample B51M33A16 expanded more than B40M30A30 (by around 40%), indicating that there was higher pressure in the coke oven walls.

Box-coking tests

Box-coking tests were performed in normal hearth furnace operating conditions; Figure 2 shows a photograph of the resulting cokes. Regarding qualitative aspects, total cylindrical iquette binding was observed filling the initial gaps in the coking box due to the coals´ plastic behaviour; a block was obtained which oke through natural fissures remaining after coking. Coke produced from iquettes in a box was more porous (56%-58 %) than that obtained in hearth furnaces (50% to 53%) which may have been due to iquette charge density which was low because there was a gap between them compared to much smaller particle size coal having a better shape.

Coking in a Koppers-type oven

This test was conducted with iquettes obtained by blending B, M and A coals in 40%, 30% and 30% ratio at 1,034 bar pressure, adding 6% tar. Table 3 gives the results of characterising the blend, operating conditions and the characteristics of the resulting coke.

The iquettes from a Koppers-type oven had the characteristics of good quality coke given their low ash content (6.3%), average volatile matter content on dry ash-free basis (24.93%), 8% moisture free, 7.5% swelling index, grade 4 and 1.03% coking capacity; such values indicated acceptable quality coal for producing good quality coke. The 75.9% yield obtained in the Koppers´ coking furnace test showed that the conditions used were appropriate and similar to the performance of a conventional coke production battery.

Behavioural assessment of coke for use in blast furnaces should include properties reflecting their mechanical strength and chemical and thermal environment. These properties are related to uniformity in size and shape, chemical composition, mechanical strength and thermal and chemical stability (Díez, et al., 2002). Table 3 shows that the coke so produced had 7.93% ash content and 0.96% volatile matter content. These values showed low levels of impurity, being within acceptable limits for a metallurgical coke. Coke ash influences slag volume and quality. A value above 10% for ash in coke is satisfactory if its chemical composition is acceptable (Diez, et al., 2002). A 1% increase of ash in coke reduces metal production by 2% to 3% (Diez, et al.,2002).

The product´s stability and hardness values were within international standards (Diez, et al., 2002). Strength tests used for measuring resistance to size degradation showed that the coke produced was within acceptable limits, although these values depend on blast furnace operation conditions. For example, M40 and M10 for the European market are between 77 and 88 and between 5 and 8 respectively (Diez, et al., 2002); the values obtained in this study were 81.60% and 5.20% for the B40M30A30 blend, indicating the absence of internal stress during coke formation stage; the B51M33A16 blend did not comply with this test because it had 66.4% and 7.2% values, respectively.

Coke reactivity and strength after reaction with CO2 in CRI and CSR tests (ASTM-5341) determined coke reaction with CO2 for two hours at 1,100°C in standardised flow conditions and the coke strength after the reaction. The values were 19.0% and 75.6% for CRI and CSR, respectively; these values came within acceptable international market ranges (Díez, et al., 2002).

For a good quality coke, the CRI must be low and the CSR high (Díez, et al., 2002). If coke overreacts with blast furnace gases, then it will weaken and become degraded into smaller particles, resulting in smaller, more permeable blocks. The coke quality data obtained by ultrafine iquetting indicated that the resulting coke was not very different from what typically occurs in a vertical oven battery and this therefore represents an interesting route for taking advantage of these materials.

Conclusions

The physical and chemical characterisation of ultrafine coal particles (having less than 0.5 mm size) from a washing plant and coking tests indicated that these materials could be very good producers of metallurgical coke by iquetting. Coke having 19.0% CRI and 75.6% CSR were obtained, such values coming within the blast furnace coke´s metallurgical specifications. This would allow using waste from coal washing plants, thereby preventing further disposal or handling.

Acknowledgements

The authors would like to express their gratitude to the Universidad Nacional de Colombia and the Bogotá Research Division (DIB) for financing this work through research project DIB-8003065. They would also like to thank the staff at Paz del Río Steelworks’ coke department and quality control laboratory for supporting this work.

References

Callcott, T. G., Coking and blending coal evaluation., Curso avanzado soe tecnología del carbón, Maracaibo Venezuela, Novieme 1-12 de 1982, CICAST, Centro de Investigaciones carboníferas y siderúrgicas, 1982.

Dainton, A. D., Phillips, J. W., Proceedings Residential conference in the use of coal., London, The Institute of Fuel,1958.

Díez, M. A., Álvarez, R., Barriocanal, C. Coal for Metallurgical Coke Production: Predictions of Coke Quality and Future Requirements for Coke Making., International Journal of Geology, 50, 2002, pp. 389-312.

Díez, M. A., Alvarez, R., Barriocana, C., Coal for Metallurgical Coke Production: Predictions of Coke Quality and Future Requirements for Coke Making., International Journal of Geology ,50, 2002, pp. 389-312.

Eisenhut, W., High-temperature carbonization. Chemistry of coal utilization., Elliot, M. A. New York, USA, Wiley-Interscience publication, Second Supplementary, Volume: 900, 1981.

Gibson, J., Prediction of Coke Quality., The coke oven manager ´s, Year-Book, 1971.

Habermehl, D., Orywal, F., Beyer, H. D., Plastic properties of coal. Chemistry of coal utilization., Elliot, M. A. New York, USA, Wiley-Interscience publication, Second supplementary volume, 1981, pp. 321-322.

Loison, R., Foch, P., Boyer, A., Le Coke; principes de la faication, Recherche de la qualité., París, Ed. Dunod, 1970.

Lowry, H. H., Chemistry of Coal Utilization., Supplementary Volume, New York, John Wiley and Sons.,1963.

Mangena, S. J., du Cann, V.M., Binderless iquetting of some selected South African prime coking, blend coking and weathered bituminous coals and the effect of coal properties on binderless iquetting., International Journal of Coal Geology, 71, 2007, pp. 303-312.

Miyazu, T., The blending design using many kinds of coal and the evaluation system for single coal., Nippon kokan technical report-overseas, 1975.

Speight, J. G., The Chemistry and Technology of Coal., New York, USA, Marcel Dekker Inc.,1994.

Stationary Sources Branch, A. P. C. D., Coal Preparation Plants, 40 CFR Part 60, Subpart Y, INSPECTOR´S GUIDANCE MANUAL. 4300 Cherry Creek Drive South, Denver, Colorado 80222, june 22, 1988.

Wen, W. W., An integrated fine coal preparation technology: the GranuFlow Process., International journal of mineral processing, 58, 2000, pp. 253-265.

Zimmerman, R. E., Coal preparation technology., Curso avanzado soe tecnología del carbón, Maracaibo, Venezuela; Novieme 1-12 de 1982, CICAST, Centro de Investigaciones carboníferas y siderúrgicas, 1982.

References

Callcott, T. G., Coking and blending coal evaluation., Curso avanzado sobre tecnología del carbón, Maracaibo Venezuela, Noviembre 1-12 de 1982, CICAST, Centro de Investigaciones carboníferas y siderúrgicas, 1982.

Dainton, A. D., Phillips, J. W., Proceedings Residential conference in the use of coal., London, The Institute of Fuel,1958.

Díez, M. A., Álvarez, R., Barriocanal, C. Coal for Metallurgical Coke Production: Predictions of Coke Quality and Future Requirements for Coke Making., International Journal of Geology, 50, 2002, pp. 389-312.

Díez, M. A., Alvarez, R., Barriocana, C., Coal for Metallurgical Coke Production: Predictions of Coke Quality and Future Requirements for Coke Making., International Journal of Geology ,50, 2002, pp. 389-312. DOI: https://doi.org/10.1016/S0166-5162(02)00123-4

Eisenhut, W., High-temperature carbonization. Chemistry of coal utilization., Elliot, M. A. New York, USA, Wiley-Interscience publication, Second Supplementary, Volume: 900, 1981.

Gibson, J., Prediction of Coke Quality., The coke oven manager’s, Year-Book, 1971.

Habermehl, D., Orywal, F., Beyer, H. D., Plastic properties of coal. Chemistry of coal utilization., Elliot, M. A. New York, USA, Wiley-Interscience publication, Second supplementary volume, 1981, pp. 321-322.

Loison, R., Foch, P., Boyer, A., Le Coke; principes de la fabrication, Recherche de la qualité., París, Ed. Dunod, 1970.

Lowry, H. H., Chemistry of Coal Utilization., Supplementary Volume, New York, John Wiley and Sons.,1963.

Mangena, S. J., du Cann, V.M., Binderless briquetting of some selected South African prime coking, blend coking and weathered bituminous coals and the effect of coal properties on binderless briquetting., International Journal of Coal Geology, 71, 2007, pp. 303-312. DOI: https://doi.org/10.1016/j.coal.2006.11.001

Miyazu, T., The blending design using many kinds of coal and the evaluation system for single coal., Nippon kokan technical report-overseas, 1975.

Speight, J. G., The Chemistry and Technology of Coal., New York, USA, Marcel Dekker Inc.,1994.

Stationary Sources Branch, A. P. C. D., Coal Preparation Plants, 40 CFR Part 60, Subpart Y, INSPECTOR´S GUIDANCE MANUAL. 4300 Cherry Creek Drive South, Denver, Colorado 80222, june 22, 1988.

Wen, W. W., An integrated fine coal preparation technology: the GranuFlow Process., International journal of mineral processing, 58, 2000, pp. 253-265. DOI: https://doi.org/10.1016/S0301-7516(99)00073-3

Zimmerman, R. E., Coal preparation technology., Curso avanzado sobre tecnología del carbón, Maracaibo, Venezuela; Noviembre 1-12 de 1982, CICAST, Centro de Investigaciones carboníferas y siderúrgicas, 1982.

How to Cite

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Download Citation

License

Copyright (c) 2011 Jesús Manuel Gutierrez Bernal, William Fernando Mora Pulido, Luís Ignacio Rodríguez Varela, Javier Ramírez, José de Jesús Díaz Velásquez

This work is licensed under a Creative Commons Attribution 4.0 International License.

The authors or holders of the copyright for each article hereby confer exclusive, limited and free authorization on the Universidad Nacional de Colombia's journal Ingeniería e Investigación concerning the aforementioned article which, once it has been evaluated and approved, will be submitted for publication, in line with the following items:

1. The version which has been corrected according to the evaluators' suggestions will be remitted and it will be made clear whether the aforementioned article is an unedited document regarding which the rights to be authorized are held and total responsibility will be assumed by the authors for the content of the work being submitted to Ingeniería e Investigación, the Universidad Nacional de Colombia and third-parties;

2. The authorization conferred on the journal will come into force from the date on which it is included in the respective volume and issue of Ingeniería e Investigación in the Open Journal Systems and on the journal's main page (https://revistas.unal.edu.co/index.php/ingeinv), as well as in different databases and indices in which the publication is indexed;

3. The authors authorize the Universidad Nacional de Colombia's journal Ingeniería e Investigación to publish the document in whatever required format (printed, digital, electronic or whatsoever known or yet to be discovered form) and authorize Ingeniería e Investigación to include the work in any indices and/or search engines deemed necessary for promoting its diffusion;

4. The authors accept that such authorization is given free of charge and they, therefore, waive any right to receive remuneration from the publication, distribution, public communication and any use whatsoever referred to in the terms of this authorization.